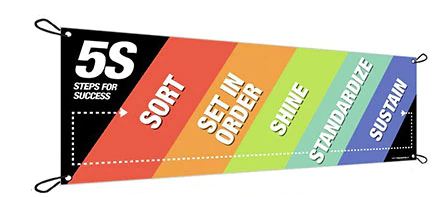

مرتب سازی (Sort)، سفارشی سازی (Set in Order)، پاکسازی (Shine)، استانداردسازی (Standardize)، پایداری (Sustain)، پنج مرحله از فرآیند ۵S هستند که از اشتباهات، کند شدن تولید و حتی حوادث جلوگیری میکند و نهایتا موجب کاهش هزینهها، کیفیت بالاتر، بهرهوری بیشتر و رضایت کارکنان، محیط کار ایمنتر میشود. در این مطلب به نحوه اجرای مراحل ۵S میپردازیم.

فهرست محتوا:

- ۵S چیست؟

- مراحل ۵S

- Safety ششمین S

- فیلم: نقش ۵S در پیشگیری از حادثه

- شروع کار با ۵S

- چه کسی باید در ۵S شرکت کند؟

- آموزش ۵S + دانلود جزوه آموزش ۵S

- ۵S و ارتباط تصویری

- مثال قبل و بعد از ۵S

- هزینه ۵S

اصطلاح ۵S از پنج واژه ژاپنی آمده است:

- Seiri

- Seiton

- Seiso

- Seiketsu

- Shitsuke

در انگلیسی، این کلمات اغلب به صورت زیر ترجمه میشوند:

- Sort

- Set in Order

- Shine

- Standardize

- Sustain

هر S بخشی از یک فرآیند پنج مرحلهای را نشان میدهد که میتواند عملکرد کلی یک تجارت را بهبود بخشد.

۵S به عنوان بخشی از سیستم تولید تویوتا (TPS)، بعنوان یک روش تولیدی توسط مدیران شرکت تویوتا موتور در اوایل و اواسط قرن ۲۰ آغاز شد. این سیستم که اغلب به عنوان تولید ناب در غرب خوانده میشود، با هدف افزایش ارزش محصولات یا خدمات برای مشتریان انجام میشود. این کار اغلب با پیدا کردن و از بین بردن ضایعات در فرآیندهای تولید انجام میشود.

تولید ناب شامل استفاده از ابزارهای زیادی مانند ۵S، kaizen، kanban، jidoka، heijunka و poka-yoke است. ۵S بخشی اساسی در سیستم تولید تویوتا محسوب میشود. زیرا تا زمانی که محل کار در حالت تمیز و سازمان یافته قرار نگیرد، دستیابی به نتایج مداوم خوب دشوار است. یک فضای کثیف و آشفته میتواند منجر به اشتباهات، کند شدن تولید و حتی حوادث شود که همه این موارد باعث قطع عملیات و تأثیر منفی بر شرکت میشود.

با داشتن تسهیلات منظم سازمان یافته، یک شرکت احتمالاً تولید را دقیقاً مطابق آنچه که باید اتفاق افتد، افزایش میدهد.

»» بیشتر بخوانید: خطای انسانی چیست؟

با گذشت زمان، روش ۵S منجر به مزایای بسیاری شد از جمله:

- کاهش هزینهها

- کیفیت بالاتر

- بهرهوری بیشتر

- رضایت بیشتر کارکنان

- یک محیط کار ایمنتر

ممکن است مفهوم ۵S در این مرحله کمی انتزاعی به نظر برسد، اما در واقعیت این یک ابزار بسیار کاربردی است که همه افراد در محل کار میتوانند بخشی از آن باشند.

۵S شامل ارزیابی همه چیز موجود در یک فضا، از بین بردن موارد غیر ضروری، سازماندهی منطقی کارها، انجام کارهای house keeping و ادامه این چرخه است. سازماندهی، تمیز کردن، تکرار کردن.

بیایید نگاهی دقیقتر به هر یک از قسمتهای ۵S بیندازیم.

(مرتب سازی)

اولین مرحله ۵S، مرتب سازی، شامل تمام ابزارها، مبلمان، مواد، تجهیزات و … در یک محل کار برای تعیین اینکه به کدام نیاز است و چه چیزی قابل حذف است، میباشد. برخی از سؤالاتی که باید در طی این مرحله بپرسید عبارتند از:

- هدف از این مورد چیست؟

- آخرین بار از این مورد چه زمانی استفاده شده است؟

- چند بار استفاده میشود؟

- چه کسی از آن استفاده میکند؟

- آیا واقعاً به آن نیاز است؟

این سؤالات به تعیین ارزش هر مورد کمک میکند. فضای کاری بهتر است فاقد موارد غیر ضروری یا مواردی که به ندرت مورد استفاده قرار میگیرد باشد.

به خاطر داشته باشید بهترین افراد برای ارزیابی موارد و اقلام در یک فضا، افرادی هستند که در آن فضا کار میکنند. آنها کسانی هستند که می توانند به سؤالات فوق پاسخ دهند.

وقتی گروه مشخص کرد که برخی موارد و اقلام ضروری نیست، گزینههای زیر را در نظر بگیرید:

- موارد را به یک بخش دیگر تحویل دهید

- بازیافت / دور انداختن / فروش اقلام

- وسایل را در انبار قرار دهید

برای مواردی که میزان استفاده مشخص نیست؛ مثلاً اخیراً از ابزاری استفاده نشده است، اما کسی فکر میکند ممکن است در آینده مورد نیاز باشد، از روش برچسب قرمز استفاده کنید. برچسبهای قرمز معمولاً برچسب مقوایی یا برچسبهایی هستند که میتوانند به موارد مورد نظر وصل شوند. کاربران اطلاعات مربوط به مورد را مانند:

- محل

- شرح

- نام شخصی که برچسب را اعمال می کند

- تاریخ درخواست

سپس این مورد در “منطقه برچسب قرمز” با سایر موارد مشکوک قرار میگیرد. اگر بعد از مدت زمان مشخصی (شاید یک یا دو ماه) مورد استفاده قرار نگرفته، زمان آن رسیده است تا آن را از فضای کاری خارج کنید. قطعا ارزش آن را ندارد که در فضای کاریتان چیزهایی قرار دهید که از آنها استفاده نداشتهاید و ندارید، زیرا آنها فقط فضای خود را میگیرند.

نکته: بر روی تلفن یا رایانه خود یک یادآوری تنظیم کنید یا در جایی در محیط کار نصب نمایید تا منطقه برچسب قرمز را مجددا بررسی نمایید.

(تنظیم و ترتیب سفارش)

پس از اتمام درهم و برهمی اضافی، راحتتر میتوان فهمید که چه چیزهایی در محیط کار است. اکنون گروههای کاری میتوانند برای مرتب کردن موارد باقیمانده، راهکارهای خاص خود را ارائه دهند. چیزهایی که باید در نظر بگیرید:

- کدام افراد (یا ایستگاههای کاری) از کدام موارد استفاده میکنند؟

- چه مواردی استفاده میشوند؟

- کدام موارد بیشتر استفاده میشود؟

- آیا موارد باید بر اساس نوع طبقهبندی شوند؟

- کجا منطقیترین محل گذاشتن موارد است؟

- آیا بعضی از محلها برای سایر کارگران ارگونومیک هستند؟

- آیا بعضی از مکانها، حرکت غیر ضروری را کاهش میدهد؟

- آیا ظروف نگهداری بیشتری برای ساماندهی امور لازم است؟

در طی این مرحله، همه باید مشخص کنند که چه ترتیبی، منطقیترین است. برای این کار باید به تکرار کارها و مسیری که افراد طی میکنند توجه شود.

یا به این موضوع فکر کنند که چه ترتیبی سبب ایجاد کمترین میزان ضایعات میشود؟

»» بیشتر بخوانید: شیوه طراحی و چیدمان ارگونومیکی میز کار و تنظیمات کامپیوتر

در تولید ناب، ضایعات میتواند به صورت زیر باشد:

- عیوب

- زمان انتظار

- حرکت اضافی

- موجودی اضافی

- تولید بیش از حد

- پردازش اضافی

- حمل و نقل غیر ضروری

- استعدادهای بلااستفاده

نکته: برای اهداف ۵S، به طور خاص در نظر بگیرید که چگونه چیدمان و ساماندهی یک منطقه میتواند باعث افزایش یا کاهش زمان انتظار، حرکت و حمل و نقل غیرضروری شود.

(درخشان سازی/ پاکسازی)

علاوه بر تمیز کردن اساسی، Shine شامل انجام تعمیر و نگهداری منظم در تجهیزات و ماشین آلات نیز میشود. برنامهریزی جهت نگهداری و پیشگیری از خرابی، موجب جلوگیری از اتلاف زمان ناشی از توقف دستگاه میشود.

Shine در محل کار ممکن است مهیج به نظر نرسد، اما مهم است. و این فقط نباید در اختیار کارمندان نگهبان باشد. در ۵S، همه مسئولیت پاکسازی فضای کاری خود را به طور ایده آل و روزانه بر عهده میگیرند. انجام این کار باعث میشود تا مردم از فضا استفاده کنند و این در درازمدت به معنای آن است که مردم بیشتر در کار خود و شرکت سرمایهگذاری میکنند.

نکته: نحوه تمیز کردن ممکن است واضح به نظر برسد، اما اطمینان حاصل کنید که نفرات نحوه درخشان نمودن محل کار خود را به خوبی میدانند. به کارمندان، به ویژه کارمندان جدید از پاک کنندههایی که باید استفاده کنند، در اختیارشان قرار دهید. شامل مواد تمیز کننده، نحوه تمیز کردن تجهیزات، به ویژه در مواردی که ممکن است تجهیزات به راحتی آسیب ببینند.

(استاندارد سازی)

پس از اتمام سه مرحله اول ۵S، همه چیز باید خیلی خوب به نظر برسد. همه وسایل اضافی از بین رفته، همه چیز ساماندهی شده است، فضاها تمیز هستند و تجهیزات در حالت کار مطلوبی قرار دارند.

تمیز کردن و سازماندهی در یک شرکت تازه ساخت، آسان است. مشکل ۵S و در واقع تفاوت ۵S با پروژه تمیز کاری، استانداردسازی ۵S است. استانداردسازی هر آنچه را که تازه اتفاق افتاده است را منظم میکند و تلاشهای یک بار را به عادت تبدیل میکند. استانداردسازی وظایف منظم را به عهده میگیرد، برنامهها را ایجاد میکند و دستورالعملهایی را ارسال میکند تا این فعالیتها به صورت روال تبدیل شوند.

بسته به فضای کاری، یک چک لیست روزانه ۵S یا نمودار ممکن است مفید باشد. نشان میدهد که چند بار کارهای خاص تمیز کردن باید انجام شود و چه کسی مسئول آنها است.

اوایل پیاده سازی ۵S، نفرات ممکن است به یادآوری نیاز داشته باشند. شاید لازم باشد کمی از وقت روزانه برای کارهای ۵S در نظر گرفته شود. اما با گذشت زمان، کارها به صورت روتین تبدیل میشوند و سازماندهی و تمیز کردن ۵S به بخشی از کار منظم تبدیل میشود.

نکته: علائم بصری مانند علائم، برچسبها، پوسترها، نوار نشانگر کف و سازماندهندگان ابزار نیز در ۵S نقش مهمی دارند.

(پایداری)

پس از اتخاذ رویههای استاندارد برای ۵S، مشاغل باید بطور مداوم برای حفظ مراحل ۵S و در صورت لزوم به روز کردن آنها کارهایی را انجام دهند. همچنین مدیران باید مانند کارمندان خارج از طبقه تولید، انبار یا دفتر شرکت در این پروژه همکاری کنند. ۵S یک برنامه بلند مدت است، نه فقط یک رویداد یا پروژه کوتاه مدت. در حالت ایده آل، ۵S به بخشی از فرهنگ سازمان تبدیل میشود. و هنگامی که ۵S با گذشت زمان پایدار شود، نتایج مثبت در مشاغل پدیدار خواهد شد.

نکته شماره ۱: برای کمک به حفظ شیوههای ۵S، اطمینان حاصل کنید که کلیه کارمندان جدید (یا کارمندانی که بخشها را تغییر میدهند) در مورد مراحل ۵S منطقه خود آموزش ببینند.

نکته شماره ۲: چیزهای جالب را حفظ کنید. نگاه کنید که شرکتهای دیگر با ۵S چه کاری انجام میدهند. ایدههای جدید برای سازمان میتواند باعث بهبود امور شود و کارمندان را درگیر خود کند.

برخی از شرکتها دوست دارند ایمنی (safety) را بعنوان S ششم در برنامه ۵S خود وارد کنند. هنگامی که ایمنی گنجانده شده است، سیستم اغلب ۶S نامیده میشود. مرحله ایمنی شامل تمرکز بر کارهایی است که میتواند با تنظیم موارد به روشهای خاص، خطرات موجود در فرآیندهای کاری را از بین ببرد.

این ممکن است شامل ایجاد ایستگاههای کاری باشد تا آنها ارگونومیکتر باشند و تقاطعها را مشخص کنند. از جمله مکانهایی که لیفتراکها و پیادهها از مسیرها عبور میکنند. یا نصب علائم و برچسب زدن بر روی کابینت نگهدارنده مواد تمیز کننده و شیمیایی تا افراد از خطرات احتمالی آگاه باشند. اگر چیدمان محل کار یا کارهایی که افراد انجام میدهند خطرناک است، باید آن خطرات را تا حد ممکن کاهش داد. این چیزی است که S ششم روی آن تمرکز میکند.

بیشتر بخوانید: انواع خطرات محیط کار

برخی افراد ایمنی را نتیجه اجرای مناسب پنج S دیگر میدانند و در نتیجه میگویند S ششم لازم نیست. آنها فکر میکنند اگر فضای کاری به درستی سازمان یافته و تمیز شود و از نکات ایمنی دیداری مفید استفاده کند، یک مرحله ایمنی جداگانه ضروری نیست.

هیچ یک از رویکردهای ایمنی درست یا غلط نیست. اما به هر حال یک تجارت میخواهد به ایمنی نزدیک شود، باید آگاه باشد که توجه به ایمنی اهمیت دارد.

نکته: اگر اتفاقات و حوادث ناگواری رخ میدهد، در نظر بگیرید که آیا پیشرفت ۵S میتواند از آن جلوگیری کند یا خیر. آیا بینظمی محیط کار، سطوح پاکیزهتر و علائم و برچسبهای بهتر میتوانند تفاوت ایجاد کنند؟

فیلم: نقش ۵S در پیشگیری از حادثه

حتی اگر ۵S یک مفهوم نسبتاً ساده است، اما شروع یک برنامه ۵S جدید میتواند دلهره آور باشد. مانند انجام یک پروژه تمیز کردن گاراژ بزرگ یا زیرزمین خانه است. چیزهای زیادی برای کنار آمدن وجود دارد، و شروع کار احتمالاً جالب به نظر نمیرسد.

با مراحل عملی مانند تصمیمگیری در مورد گروهها و افراد درگیر شوید، چه آموزشهایی لازم است و از چه ابزاری برای تسهیل روند استفاده کنید. تعیین این موارد خاص به آغاز فرایند اجرای ۵S کمک خواهد کرد.

در اینجا پاسخ کوتاه به این سؤال آورده شده است: همه. اگر یک بخش ۵S را شروع میکند، مدیران و کلیه کارمندان دیگر باید در آن گنجانده شوند.

این امکان وجود دارد که برخی افراد در ۵S نسبت به سایرین نقش بیشتری داشته باشند. که خوب است. ممکن است یک هماهنگ کننده ۵S وجود داشته باشد که وظیفه نصب و نگهداری برچسبهای ۵S، پیگیری کارهای تعیین شده یا معرفی اعضای جدید بخش را به سیستم ۵S داشته باشد. این افراد بدیهی است که زمان زیادی را صرف فکر کردن در مورد ۵S در مقایسه با دیگران میکنند. همه باید به طور مرتب درباره ۵S فکر کنند. ۵S ممکن است در ابتدا به عنوان یک رویداد اتفاق بیفتد، اما نگاه ایدهآل، به بخشی از کار روزانه برای همه تبدیل میشود.

همچنین به یاد داشته باشید که مدیران ارشد شرکت باید در ۵S شرکت کنند، به ویژه اگر ۵S یک تلاش گسترده در شرکت باشد. اینگونه افراد ۵S را جدی میگیرند.

هرکسی که در فعالیتهای ۵S شرکت خواهد کرد، نیاز به آموزش دارد. این میتواند در یک محیط کلاس، با یک DVD آموزش، و یا از طریق فعالیتهای دستی انجام شود. نمایشی از نحوه وقوع ۵S در ایستگاه کاری نیز ممکن است مفید باشد.

برای اینکه کارمندان درک کنند که چرا شرکت شروع به استفاده از ۵S میکند و چرا ۵S مهم است، باید به آنها تاریخچه مختصری از ۵S، قطعات و مزایای آن داده شود.

کاملاً ممکن است که شیوه انجام ۵S در یک سازمان یا حتی یک بخش متفاوت از سایرین باشد، بنابراین ممکن است گروههایی که برای اولین بار ۵S انجام میدهند نیاز به تهیه بهترین روش برای انجام مراحل ۵S در فضاهای خود داشته باشند.

در هر صورت، هر کسی برای بار نخست باید آموزش ببیند، و سپس هر کارمند جدیدی که بعداً به مجموعه اضافه میشود باید در مورد ۵S نیز آموزش دریافت کند.

** شما میتوانید برای دانلود جزوه نظام آراستگی محیط کار (۵S) اینجا کلیک نمایید. **

بخش اصلی ۵S این است که باعث میشود فضاها تمیزتر و در نتیجه حرکت آسانتر شود. این بدان معناست که افراد راحتتر میتوانند کار خود را انجام دهند. ابزارهای ارتباط بصری مانند برچسبها، نشانگرهای کف، نشانگرهای قفسه و … میتوانند فضاهای پیمایش را حتی سادهتر جلوه دهند. به علاوه، این ابزارها میتوانند به سازماندهی فضای کاری کمک کنند. مکانی که از این روش از مدیریت تصویری استفاده میکند، اغلب به عنوان یک محل کار بصری شناخته میشود.

برخی از ابزارهای رایج تصویری مورد استفاده در ۵S عبارتند از:

نوار مارک طبقه

از این نوارها میتوان برای ترسیم سلولهای کاری، علامت گذاری مکانهایی که تجهیزات یا مواد در آنها قرار گرفته یا خطرات را برجسته میکند استفاده کرد. در رنگها و الگوهای متنوعی وجود دارند و همچنین میتوان از آنها در قفسهها، میز کار، کابینت و سایر سطوح استفاده کرد.

برچسبها و نشانهها

این تصاویر از متن، رنگها و نمادها برای انتقال اطلاعات استفاده میکنند. آنها میتوانند محتویات کشوها را نشان دهند. خطرات را فراخوانده یا به افراد بگویند که در آن قطعات را ذخیره کنند.

مشاغل ممکن است استفاده از برخی یا تمام این ابزارهای تصویری را انتخاب کنند. همه آنها به دستیابی به گفتههای اغلب ذکر شده ۵S کمک میکنند: “مکانی برای همه چیز و همه چیز در جای خود”. این ابزارها باعث میشود مکان متعلق به همه چیز مشخص شود، بنابراین درهم و برهمی به این راحتی تبدیل به یک مشکل نمیشود.

نکته: اگر از علائم کف رنگی، نوارها یا سایر نشانههای بصری استفاده میکنید، مطمئن شوید که همه آنها را درک میکنند. در صورت لزوم نمودار رنگی ارسال کنید.

۵S در سایر صنایع، در بهداشت و درمان و دفاتر و ادارات

۵S از صنعت تولید تویوتا نشأت گرفته و برای بسیاری از صنایع، نه فقط صنعت خودرو، مفید است. در دهههای اخیر، ۵S فراتر از تولید در سایر صنایع مانند مراقبتهای درمانی بکار گرفته شده است. بسیاری از دفاتر، مدارس و سایر سازمانهای دولتی، از ۵S بهره میگیرند.

مراحل اساسی ۵S را میتوان در هر محل کار اعمال کرد. بیمارستانها، کیلینیکها. حتی میتوان از ۵S در یک آشپزخانه عمومی استفاده کرد تا از پر شدن یخچال با مواد غذایی منقضی جلوگیری شود.

به مثال زیر نگاه کنید تا ۵S را در عمل مشاهده کنید. قبل از ۵S، فضاها به هم ریخته و گیج کننده هستند. بعد از ۵S همه چیز دارای یک مکان اختصاصی است که اغلب با نوار مارک کف، برچسبها و سایر نشانههای تصویری مشخص میشود.

هنگامی که از ۵S در محیط کار استفاده میشود. تشخیص ناهنجاریها و پیدا کردن مشکلات احتمالی قبل از تبدیل شدن به موضوعات مهم، آسانتر است.

مدیران مشاغل ممکن است بگویند که اجرای ۵S گران تمام میشود. خرید نوارها و برچسبهای رنگی و سایر ابزار ممکن است به پول زیادی نیاز داشته باشد. زمان کارکنان به واسطه انجام فعالیتهای ۵S و برگزاری کلاسهای آموزش گرفته شود.

اما در طولانی مدت ۵S باعث میشود روند کار راحتتر انجام شود. از بدشکلی جلوگیری میکند. این موارد معمولاً موجب صرفه جویی در کسب و کار میشود.

منبع: سایت ۵stoday.com

سایت خوب با مقالاتی بسیار بی نظیری دارین